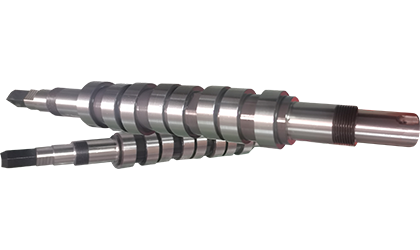

磨削加工對凸輪形狀和表面質(zhì)量的影響是凸輪加工過程中一個極為重要的問題���,在制造精確機(jī)械零部件時尤其如此�。下面將詳細(xì)分析凸輪加工過程中磨削加工對凸輪形狀和表面質(zhì)量的影響。

首先��,磨削加工的主要作用是使凸輪的表面更加光滑�����,提高凸輪的表面質(zhì)量�。同時,磨削加工還可以改善凸輪的形狀精度�����,提高凸輪的精度和穩(wěn)定性���。這是因為在磨削加工過程中,磨頭與被加工凸輪表面之間的摩擦力可以抵消磨頭的震動和凸輪的變形�����,從而保證凸輪的形狀精度���。

其次�,磨削加工對凸輪的表面質(zhì)量的影響主要表現(xiàn)在以下幾個方面:

1. 表面粗糙度

磨削加工可以顯著地降低凸輪表面粗糙度��。磨削后的凸輪表面通常比其他加工方法產(chǎn)生的表面更加光滑,表面粗糙度可以達(dá)到Ra0.1μm以下���。表面粗糙度的降低對凸輪的功率傳遞���、潤滑和噪音等方面都具有重要作用。

2. 平坦度和圓度

通過磨削加工���,可以有效地改善凸輪表面的平坦度和圓度��。平坦度和圓度是凸輪表面形狀的兩個重要指標(biāo)��,影響著凸輪與其他部件的配合質(zhì)量�����。

3. 表面硬度

磨削加工還可以提高凸輪表面的硬度����。通過磨削加工���,可以使凸輪表面產(chǎn)生一層變質(zhì)區(qū)�,改善凸輪表面的物理性質(zhì),提高凸輪的抗磨損性����、抗腐蝕性和耐磨性等指標(biāo)。

最后��,要注意的是�,磨削加工對凸輪形狀和表面質(zhì)量的影響不只是取決于磨削工藝的參數(shù),還與凸輪材料�、磨削工具和磨削裝備等因素有關(guān)。因此��,在進(jìn)行凸輪磨削加工的過程中����,需要綜合考慮這些因素,提高磨削加工的效率和質(zhì)量����。