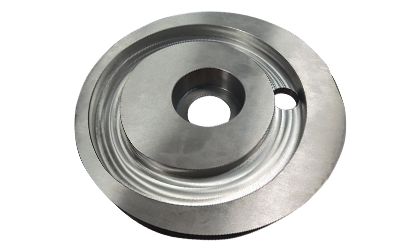

凸輪曲面研磨一直是汽車工業(yè)中的重要工藝���。傳統(tǒng)的研磨方法主要采用單一運(yùn)動(dòng)軌跡,在確定的刀具形狀下����,將研磨刀具與凸輪表面摩擦,從而去除材料表面��,形成凸輪曲面�����。這種方法雖然在工業(yè)生產(chǎn)中應(yīng)用廣泛���,但研磨效率低��、質(zhì)量難以控制�����、加工精度也受到限制��。

新一代的凸輪曲面研磨方法采用了反向運(yùn)動(dòng)軌跡�����,即滑動(dòng)打磨刀具采用自適應(yīng)運(yùn)動(dòng)軌跡�。它采用了智能化學(xué)習(xí)算法,和精細(xì)型模型算法等�����,來對(duì)生產(chǎn)加工中出現(xiàn)的實(shí)際問題實(shí)時(shí)制定加工策略���,并對(duì)刀具進(jìn)行控制����。因此�,采用反向運(yùn)動(dòng)軌跡的研磨方法比傳統(tǒng)方法更加高效����,可以很好地解決研磨難度大����、精度控制難、加工質(zhì)量差等生產(chǎn)難題���,大大提高了加工效率和加工質(zhì)量��。

采用反向運(yùn)動(dòng)軌跡研磨的凸輪曲面在汽車工業(yè)中應(yīng)用廣泛��。汽車碳排放越來越引起人們的關(guān)注��,越來越多的汽車企業(yè)將其注重點(diǎn)放在了發(fā)動(dòng)機(jī)研發(fā)上�����。發(fā)動(dòng)機(jī)的高效性能與凸輪曲面研磨質(zhì)量成正比。采用了反向運(yùn)動(dòng)軌跡研磨技術(shù)的凸輪曲面研磨質(zhì)量更好����,可以有效地提高發(fā)動(dòng)機(jī)的運(yùn)行效率,從而減少碳排放�,提高汽車動(dòng)力性��。

此外��,反向運(yùn)動(dòng)軌跡研磨技術(shù)可用于汽車發(fā)動(dòng)機(jī)的連桿制造���。連桿是發(fā)動(dòng)機(jī)的核心部件之一,準(zhǔn)確度越高��,運(yùn)行效率越高�。采用反向運(yùn)動(dòng)軌跡研磨技術(shù)可在連桿制造中使用,該技術(shù)可以很好地控制研磨質(zhì)量��,從而提高連桿制造的準(zhǔn)確度�����,使發(fā)動(dòng)機(jī)的運(yùn)行更加高效�����。

總的來說��,反向運(yùn)動(dòng)軌跡研磨技術(shù)是一種新型的凸輪曲面研磨方法���,可以很好地解決傳統(tǒng)研磨方法存在的問題�����,使研磨效率和加工質(zhì)量大幅提升�����。在汽車工業(yè)中���,采用該技術(shù)可以提高發(fā)動(dòng)機(jī)和連桿的制造準(zhǔn)確度��,提高發(fā)動(dòng)機(jī)效率��,從而減少碳排放��。