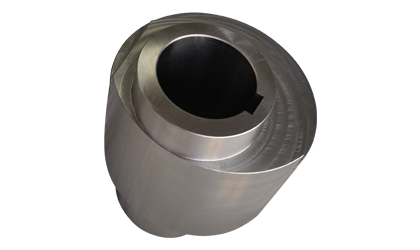

曲線研磨技術(shù)是一種廣泛應(yīng)用于復(fù)合材料凸輪制造的先進(jìn)技術(shù)���。隨著工業(yè)領(lǐng)域?qū)C(jī)械零部件性能要求的不斷提高��,凸輪作為傳動系統(tǒng)中重要的元件之一����,其表面質(zhì)量和形狀精度的要求也越來越高��。

在傳統(tǒng)的凸輪制造中�,通常使用磨削加工的方法,但這種方法在復(fù)合材料凸輪的制造中存在一些難題���。復(fù)合材料的高硬度�����、低熱導(dǎo)率以及易彈性變形等特點(diǎn)�,使得傳統(tǒng)的磨削加工工藝存在較大的困難。而曲線研磨技術(shù)的應(yīng)用�,可以有效解決這些問題。

曲線研磨技術(shù)是一種通過控制磨削工具相對運(yùn)動軌跡來實(shí)現(xiàn)凸輪表面加工的方法�����。其主要步驟包括:凸輪表面形狀的測量與建模��、砂輪的徑向運(yùn)動控制��、砂輪的切削過程仿真以及加工參數(shù)的優(yōu)化等��。

通過先進(jìn)的測量設(shè)備對復(fù)合材料凸輪表面進(jìn)行測量�,獲取凸輪的輪廓數(shù)據(jù)。然后�,將測量數(shù)據(jù)導(dǎo)入計(jì)算機(jī)中,建立凸輪的三維模型�。接下來,根據(jù)凸輪的表面形狀和工藝要求����,確定曲線研磨的加工軌跡。

在研磨過程中����,通過控制砂輪的徑向運(yùn)動����,使得磨削力在凸輪表面形成曲線狀分布��,從而實(shí)現(xiàn)對復(fù)合材料凸輪的加工���。由于曲線研磨過程中的磨削力分布不均勻���,因此需要進(jìn)行切削過程的仿真�,以確定合理的加工參數(shù)。

仿真結(jié)果可以幫助優(yōu)化曲線研磨的加工參數(shù)����,提高凸輪的加工效率和表面質(zhì)量。通過調(diào)整砂輪的徑向運(yùn)動速度�����、切削速度和進(jìn)給量等參數(shù)����,可以實(shí)現(xiàn)對復(fù)合材料凸輪不同部位的精確加工。

曲線研磨技術(shù)在復(fù)合材料凸輪制造中的應(yīng)用具有顯著的優(yōu)勢��。曲線研磨可以有效克服復(fù)合材料的高硬度和低熱導(dǎo)率等特點(diǎn)帶來的難題,保證凸輪表面的加工質(zhì)量和形狀精度��。

曲線研磨技術(shù)可以通過優(yōu)化加工參數(shù)�����,降低砂輪對復(fù)合材料凸輪的磨損程度�,延長砂輪的使用壽命,減少加工成本�。由于曲線研磨具有較好的加工控制性,可以實(shí)現(xiàn)對復(fù)合材料凸輪各個(gè)表面的精確加工���,提高產(chǎn)品的整體質(zhì)量�����。

曲線研磨技術(shù)在復(fù)合材料凸輪制造中具有重要的應(yīng)用價(jià)值��。通過合理的工藝設(shè)計(jì)和加工參數(shù)優(yōu)化���,可以實(shí)現(xiàn)高效、精確的復(fù)合材料凸輪加工��,滿足工業(yè)領(lǐng)域?qū)ν馆喰阅芎唾|(zhì)量的要求,推動整個(gè)制造業(yè)的發(fā)展����。