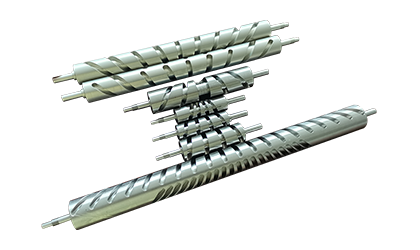

凸輪是一種常用的機械零件����,是由凸輪軸和凸輪體組成。在加工凸輪時�,由于其形狀復(fù)雜、精度要求高等特點�����,往往會遇到一些常見問題��。本文將就這些問題以及解決方法進行講述����。

凸輪形狀不符合要求

在加工凸輪時,如果凸輪形狀不符合要求�����,則會導(dǎo)致零部件之間的配合不良,從而影響整個機器的正常運轉(zhuǎn)���。造成凸輪形狀不符合要求的原因可能有多種�,例如加工過程中刀具損壞或者凸輪軸內(nèi)部質(zhì)量問題等����。

解決方法:為了防止凸輪形狀不符合要求�,需要做好下列幾方面的工作:

選擇高品質(zhì)的凸輪軸材料,并嚴(yán)格控制質(zhì)量�。

盡量使用高精度的加工機床和刀具,確保加工效果�。

在加工過程中,定期檢查刀具磨損并及時更換���,避免因刀具磨損導(dǎo)致加工誤差�。

表面質(zhì)量不佳

凸輪表面質(zhì)量不佳會影響零部件之間的配合以及機器的壽命���,同時也會影響凸輪的使用壽命��。造成表面質(zhì)量不佳的原因主要是由于加工過程中刀具磨損����、加工參數(shù)設(shè)置不當(dāng)?shù)葐栴}。

解決方法:為了提高凸輪表面質(zhì)量�,需要注意以下幾個方面:

選擇高品質(zhì)的切削刃,保證切削刃的硬度和韌性�����。

控制切削參數(shù)����,例如切削速度、進給量�、切削深度等,確保能夠在不影響加工效率的情況下提高表面質(zhì)量����。

定期對設(shè)備進行維護和保養(yǎng),盡可能減少機器的振動和雜質(zhì)干擾����。

操作人員誤差

操作人員誤差是造成凸輪加工質(zhì)量不穩(wěn)定的主要原因之一。操作人員技術(shù)水平差����、疏忽大意或者缺乏經(jīng)驗都可能導(dǎo)致加工質(zhì)量不穩(wěn)定����。

解決方法:為了避免操作人員誤差���,需要注意以下幾個方面:

做好操作人員的培訓(xùn)工作��,使其了解加工流程和注意事項���。

加強對操作人員的管理,嚴(yán)格執(zhí)行安全規(guī)定和工作流程�����。

安排有經(jīng)驗的技術(shù)人員進行加工�,盡量避免由于操作人員技術(shù)水平差而帶來的影響���。

刀具壽命短

刀具壽命短會導(dǎo)致加工效率低下��、成本增加等問題��。造成刀具壽命短的原因主要是由于刀具材料不合適����、切削參數(shù)設(shè)置不當(dāng)或者刀具使用不當(dāng)?shù)葐栴}。

解決方法:為了延長刀具壽命�,需要注意以下幾個方面:

選擇高品質(zhì)的刀具,確保刀具硬度和韌性���,并且與加工材料相匹配�����。