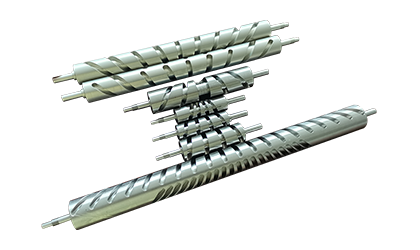

凸輪磨削是一種常用于加工汽車發(fā)動機(jī)���、制動器���、變速器等高精度零件的方法。然而����,由于凸輪磨削時切削力難以直接測量,因此如何分析切削力及其優(yōu)化一直是該領(lǐng)域的研究熱點(diǎn)之一��。

首先�,我們需要了解切削力的主要來源。在凸輪磨削過程中��,切削力主要由三個方面產(chǎn)生:砂輪對工件的切削力��、砂輪對磨削液的攪拌力和磨屑對切削液的阻力�����。其中,砂輪對工件的切削力是最主要的力源�,而砂輪對磨削液的攪拌力和磨屑對切削液的阻力則相對較小。

接下來��,我們需要探討如何優(yōu)化凸輪磨削中的切削力�����。針對砂輪對工件的切削力�����,可以采取以下措施進(jìn)行優(yōu)化:

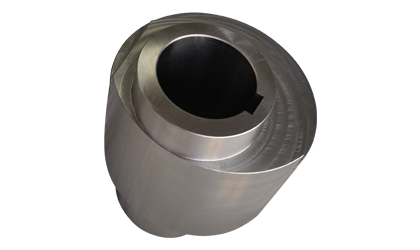

1.選用合適的砂輪

砂輪的選擇對磨削力有著直接的影響�。應(yīng)該根據(jù)工件材料、粗糙度要求等因素合理選用砂輪��。對于硬度較高����、粗糙度較大的工件,宜采用直徑較大�����、結(jié)構(gòu)緊密的砂輪;而對于精度要求較高的工件���,則需選用顆粒細(xì)小��、結(jié)構(gòu)開放的砂輪。

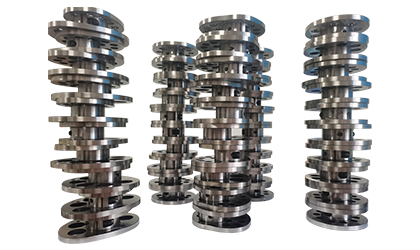

2.優(yōu)化砂輪參數(shù)

砂輪的外徑���、寬度�、孔徑等參數(shù)也會影響切削力�。一般來說,當(dāng)磨削液流量不變時�,隨著砂輪外徑增大,單位時間內(nèi)的切削量相對減小����,從而降低了切削力。因此����,在保證加工效率的前提下,盡可能選用大直徑砂輪可以有效降低切削力�。

3.改善冷卻潤滑條件

磨削液可以起到冷卻、潤滑�����、清洗作用,從而降低磨削溫度和磨屑對切削液的阻力�,進(jìn)而降低切削力。因此�����,要注意磨削液的選擇和使用���,以及冷卻潤滑系統(tǒng)的優(yōu)化���,如增加噴嘴數(shù)量、改變噴嘴位置等���。

綜上所述��,凸輪磨削中的切削力分析及其優(yōu)化需要從砂輪��、切削液����、加工參數(shù)等方面進(jìn)行綜合考慮����。在實(shí)際操作過程中����,應(yīng)該根據(jù)具體情況來選擇相應(yīng)的優(yōu)化方案��,以提高加工效率和加工質(zhì)量�����。